O carbón activado (CA) refírese aos materiais altamente carbonosos con alta porosidade e capacidade de sorción producidos a partir da madeira, as cascas de coco, o carbón e os conos, etc. O CA é un dos adsorbentes máis utilizados en diversas industrias para a eliminación de numerosos contaminantes da auga e do aire. Dado que o CA sintetizado a partir de produtos agrícolas e de residuos, demostrou ser unha gran alternativa ás fontes non renovables e caras utilizadas tradicionalmente. Para a preparación do CA, utilízanse dous procesos básicos, a carbonización e a activación. No primeiro proceso, os precursores sométense a altas temperaturas, entre 400 e 850 °C, para expulsar todos os compoñentes volátiles. A alta temperatura elevada elimina todos os compoñentes non carbonosos do precursor, como hidróxeno, osíxeno e nitróxeno en forma de gases e alcatráns. Este proceso produce carbón con alto contido de carbono pero baixa superficie e porosidade. Non obstante, o segundo paso implica a activación do carbón sintetizado previamente. A mellora do tamaño dos poros durante o proceso de activación pódese clasificar en tres: apertura de poros previamente inaccesibles, desenvolvemento de novos poros mediante activación selectiva e ampliación dos poros existentes.

Normalmente, utilízanse dúas estratexias, a física e a química, para a activación e obter a superficie e a porosidade desexadas. A activación física implica a activación do carbón carbonizado utilizando gases oxidantes como o aire, o dióxido de carbono e o vapor a altas temperaturas (entre 650 e 900 °C). O dióxido de carbono adoita preferirse pola súa natureza pura, a súa fácil manipulación e o seu proceso de activación controlable a uns 800 °C. Pódese obter unha alta uniformidade dos poros coa activación con dióxido de carbono en comparación co vapor. Non obstante, para a activación física, o vapor é moito máis preferido que o dióxido de carbono, xa que se pode producir CA cunha superficie relativamente alta. Debido ao menor tamaño molecular da auga, a súa difusión dentro da estrutura do carbón prodúcese de forma eficiente. Descubriuse que a activación por vapor é entre dúas e tres veces maior que a do dióxido de carbono co mesmo grao de conversión.

Non obstante, a abordaxe química implica a mestura do precursor con axentes activadores (NaOH, KOH e FeCl3, etc.). Estes axentes activadores actúan como oxidantes e deshidratantes. Nesta abordaxe, a carbonización e a activación lévanse a cabo simultaneamente a unha temperatura comparativamente máis baixa, de 300 a 500 °C, en comparación coa abordaxe física. Como resultado, prodúcese a descomposición pirolítica e, polo tanto, a expansión dunha estrutura porosa mellorada e un alto rendemento de carbono. As principais vantaxes da abordaxe química sobre a física son o requisito de baixa temperatura, as estruturas de alta microporosidade, a gran área superficial e o tempo de finalización da reacción minimizado.

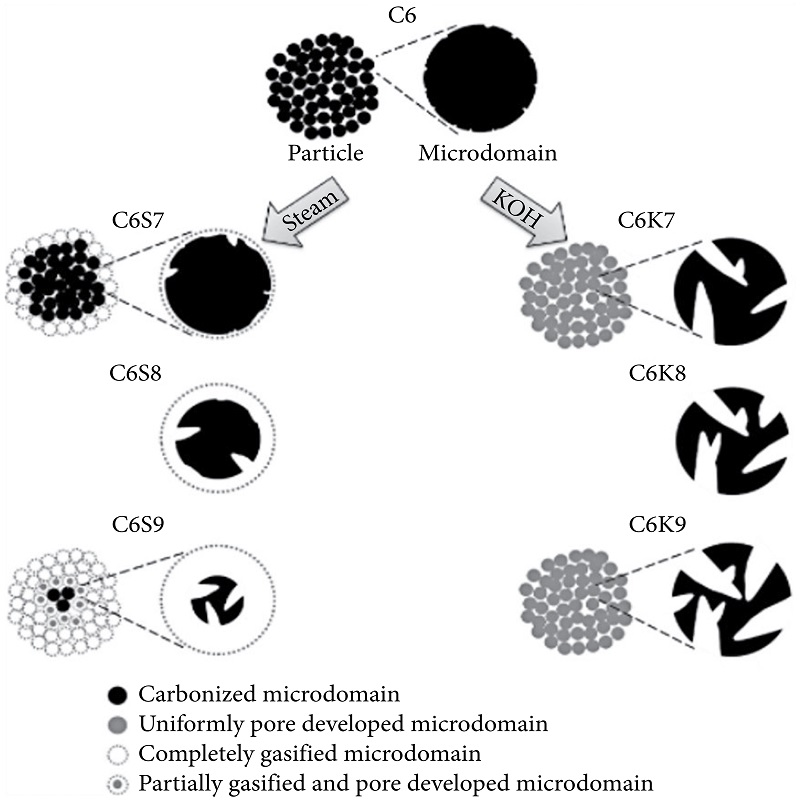

A superioridade do método de activación química pódese explicar baseándose nun modelo proposto por Kim e os seus colaboradores [1] segundo o cal se atopan varios microdominios esféricos responsables da formación de microporos no AC. Por outra banda, os mesoporos desenvólvense nas rexións intermicrodominios. Experimentalmente, formaron carbón activado a partir de resina a base de fenol mediante activación química (usando KOH) e física (usando vapor) (Figura 1). Os resultados mostraron que o AC sintetizado por activación de KOH posuía unha alta área superficial de 2878 m2/g en comparación cos 2213 m2/g por activación de vapor. Ademais, outros factores como o tamaño dos poros, a área superficial, o volume dos microporos e a anchura media dos poros resultaron ser mellores en condicións activadas por KOH en comparación coa activada por vapor.

Diferenzas entre a CA preparada a partir da activación con vapor (C6S9) e a activación con KOH (C6K9), respectivamente, explicadas en termos do modelo de microestrutura.

Dependendo do tamaño das partículas e do método de preparación, pódense clasificar en tres tipos: AC potenciado, AC granular e AC en esferas. O AC potenciado fórmase a partir de gránulos finos cun tamaño de 1 mm e un diámetro medio de 0,15 a 0,25 mm. O AC granular ten un tamaño comparativamente maior e unha menor superficie externa. O AC granular úsase para diversas aplicacións en fase líquida e gasosa dependendo das súas relacións dimensionales. Terceira clase: o AC en esferas sintetízase xeralmente a partir de brea de petróleo cun diámetro que varía de 0,35 a 0,8 mm. É coñecido pola súa alta resistencia mecánica e baixo contido de po. Utilízase amplamente en aplicacións en leito fluidizado, como a filtración de auga, debido á súa estrutura esférica.

Data de publicación: 18 de xuño de 2022